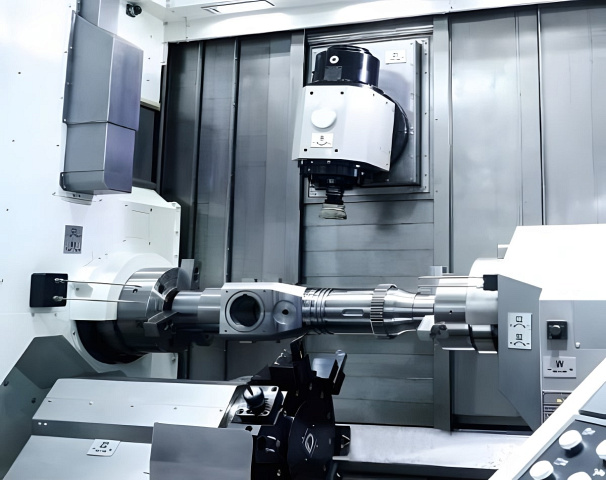

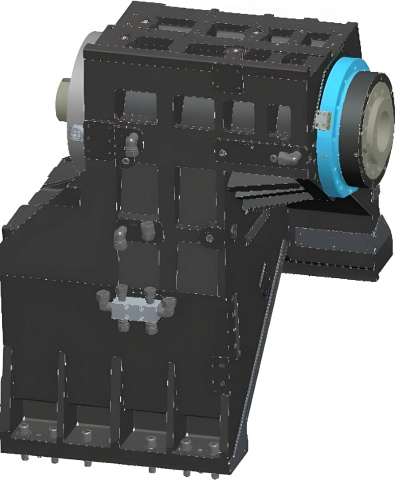

Токарно-фрезерный обрабатывающий центр SPECTR ULTRATURN UT-700S с противошпинделем и осью B

Ø обработки: 700 мм

РМЦ: 1000 - 5000 мм

Мощность: 48 / 52 кВт

Вес: 39 000 - 48 000 кг

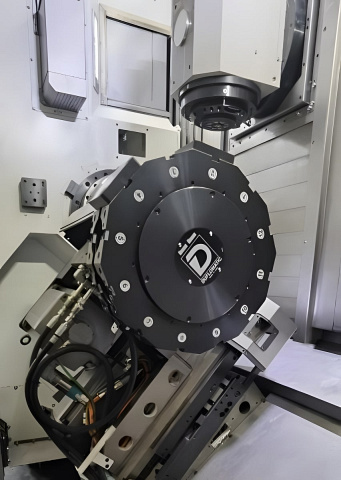

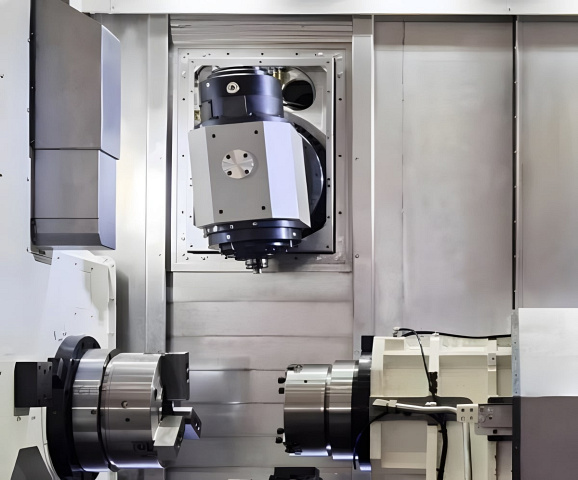

- Одновременная работа в 5-ти осях под управлением системы ЧПУ Siemens 840D (9 осей управления)

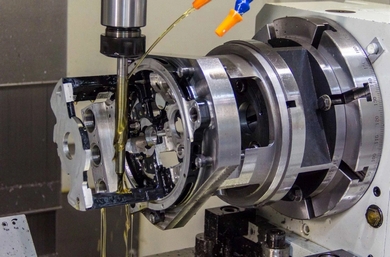

- Фрезерная головка IBAG с конусом HSK63T

- Система измерения инструмента BLUM

- Комплектующие с мировым именем линейные направляющие INA, Германия, ШВП THK, Япония, подшипники SKF, Швеция

Многоцелевые станки, сочетающие в себе функции токарного станка с ЧПУ и обрабатывающего центра.

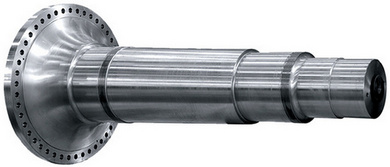

Возможность применения всех видов операций за один установ – токарные и расточные операции, фрезерная обработка, сверление, перехват детали от главного ко второму шпинделю и многое другое. Идеально подходит для высокоточной обработки крупногабаритных деталей типа «вал» для большинства видов промышленности.

Токарно-фрезерные центры применяются во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической, автомобильной и нефтегазовой промышленности для обработки закаленных, высоколегированных, жаропрочных сталей и чугуна.

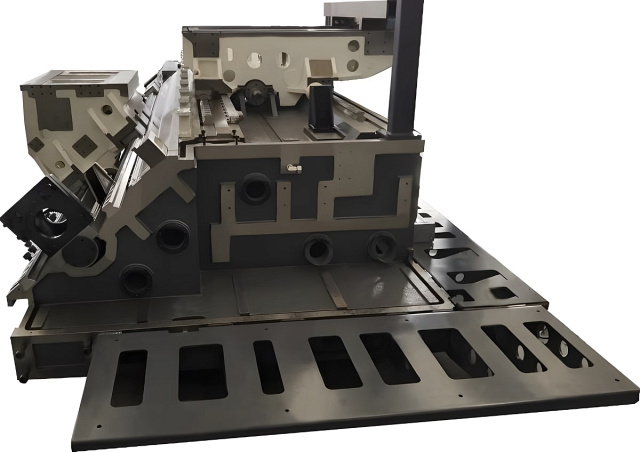

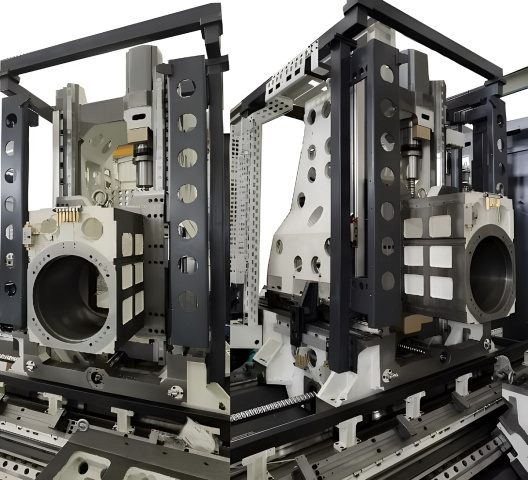

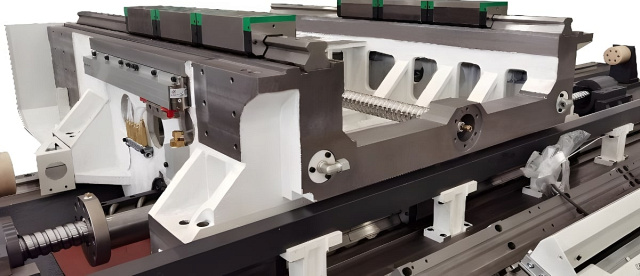

Сверхпрочная станина изготовлена из высококачественного чугуна и спроектирована с увеличенным запасом прочности, чтобы обеспечить необходимую жёсткость при тяжелых условиях эксплуатации.

Благодаря анализу методом конечных элементов (FEA) станина имеет мощные ребра увеличенного сечения - для обеспечения максимальной жесткости на кручение в суровых условиях.

После отжига и естественного старения – полностью устраняются внутренние напряжения отливки, что обеспечивает стабильность конструкции в течение длительного времени эксплуатации.

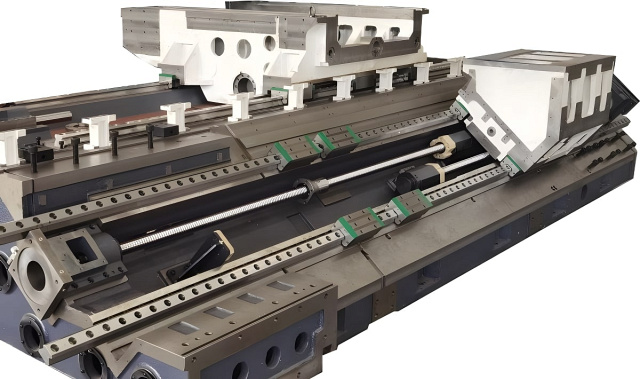

Верхние направляющие имеют горизонтальную компоновку, что обеспечивает высокую жесткость и оптимальную производительность. Нижние направляющие имеют наклонную компоновку для удобного доступа к заготовке и легкого удаления стружки.

Направляющие качения роликового типа обеспечивают отличные динамические характеристики и высокую точность позиционирования.

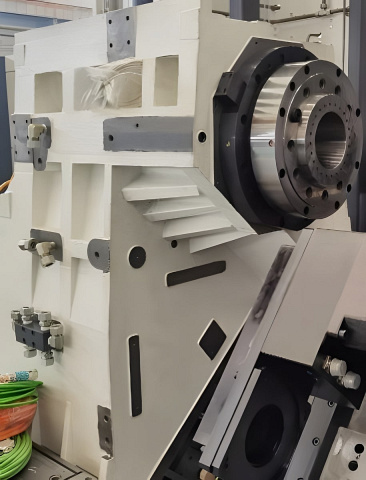

Бабка имеет термосимметричную конструкцию и так же снабжена ребрами жесткости, которые эффективно противостоят деформации, вызванной выделением тепла в шпинделе, значительно уменьшая ее.

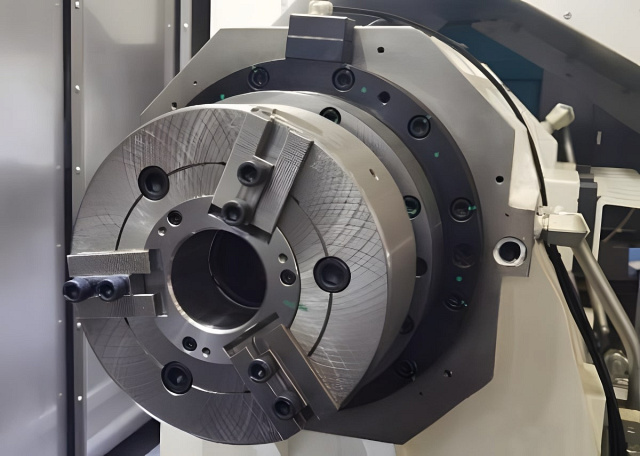

Высококачественный электрошпиндель, который отличается быстрым динамическим откликом и пониженным уровнем шума по сравнению с традиционным механическим шпинделем. Шпиндель увеличенного диаметра предварительно нагружен для обеспечения высокой жесткости и герметично закреплен в корпусе бабки, что предотвращает попадание влаги и пыли, поэтому не требует никакого дополнительного технического обслуживания.

Высокоточные подшипники SKF (Швеция) установлены на оптимальном расстоянии друг от друга, смазаны и предварительно нагружены для повышения жесткости шпинделя, точности вращения, низкого тепловыделения и шума. Шпиндель оснащен надёжным двигателем Siemens (Германия) мощностью 48 / 52 кВт (587 / 795 Нм) на 3500 об/мин и высокоточным гидравлическим патроном Rohm (Германия) диаметром 12”.

Для точного позиционирования по оси C установлен высокоточный угловой энкодер с дисковым тормозом.

Для обеспечения высокой точности позиционирования и быстрого перемещения по осям станка - используются высокоточные ШВП THK (Япония) и линейные направляющие INA (Германия).

ШВП приводятся в движение при помощи серводвигателей переменного тока Siemens (Германия).

ШВП предварительно нагружены и оснащены высококачественными подшипниками NSK (Япония), которые обеспечивают точное и плавное перемещение при повышенных нагрузках.

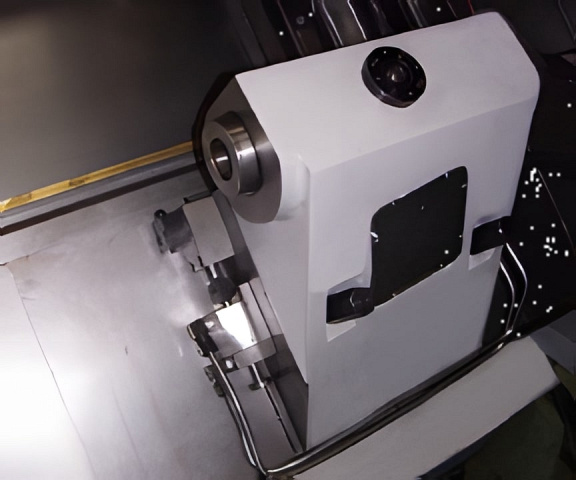

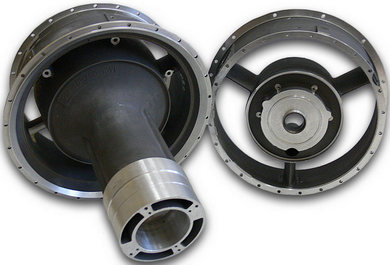

Станок опционально может быть оснащен контршпинделем (патрон 10`) на 4000 об/мин.

Контршпиндель с управлением по оси C2 даёт возможность обработать заготовку за один установ с двух сторон, а мощный двигатель Siemens мощностью 22 / 28 кВт (300 / 384 Нм) обеспечивает быстрое ускорение с высоким крутящим моментом и высокой точностью.

Обеспечивает централизованную своевременную смазку основных подвижных элементов станка – ШВП, направляющих, подшипников, что эффективно препятствует износу и многократно увеличивает их срок службы.

Система смазки компактно встроена в корпус станка. При низком уровне масла в системе – появляется советующая индикация на панели оператора.

Дискового типа предназначен для удаления масляных загрязнений из охлаждающей жидкости.

Диск из нержавеющей стали со специальным покрытием (для удаления масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

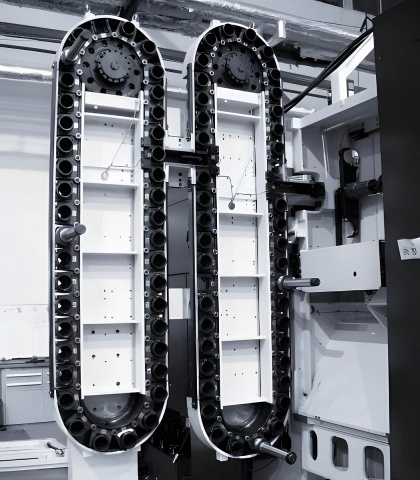

Для удаления стружки из зоны резания используется автоматический конвейер (цепной). Возможны два исполнения – задняя выгрузка и боковая.

Конвейер включается через M-код или напрямую от пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера.

В комплекте поставляется тележка (корзина) для сбора стружки.

В автоматический конвейер для стружки встроен насос охлаждающей жидкости с баком. Система охлаждения обеспечивает эффективный отвод тепла из зоны резания, повышая производительность и продлевая срок службы режущего инструмента.

Для обработки с большими вылетами, например - растачивания глубоких отверстий, станок может быть оснащен специальным магазином на 6 позиций. Максимальная длина инструмента может достигать 700 мм и вес до 15 кг.

- X - перемещение фрезерной головки вверх и вниз;

- X1 - перемещение револьверной головки в поперечном направлении;

- Y – перемещение колонны в поперечном направлении, перпендикулярно оси токарного шпинделя;

- Z - перемещение колонны в продольном направлении параллельно оси токарного шпинделя;

- Z1 - перемещение револьверной головки инструмента в продольном направлении;

- W - перемещение контршпинделя вдоль своей оси;

- C - индексация главного шпинделя;

- C1 - индексация контршпинделя;

- B – вращение фрезерной головки.

Главный шпиндель

Контршпиндель