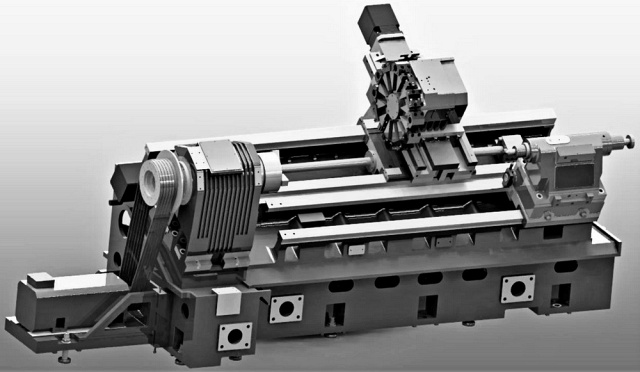

Токарные центры SPECTR TH-2500M/Y

-

Дата поставки: апрель 2024 г.

Ø обработки: 630 мм

РМЦ: 630 - 2030 мм

Мощность: 15 / 18,5 кВт

Вес: 5600 - 8500 кг

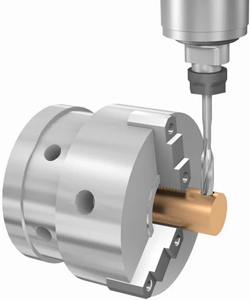

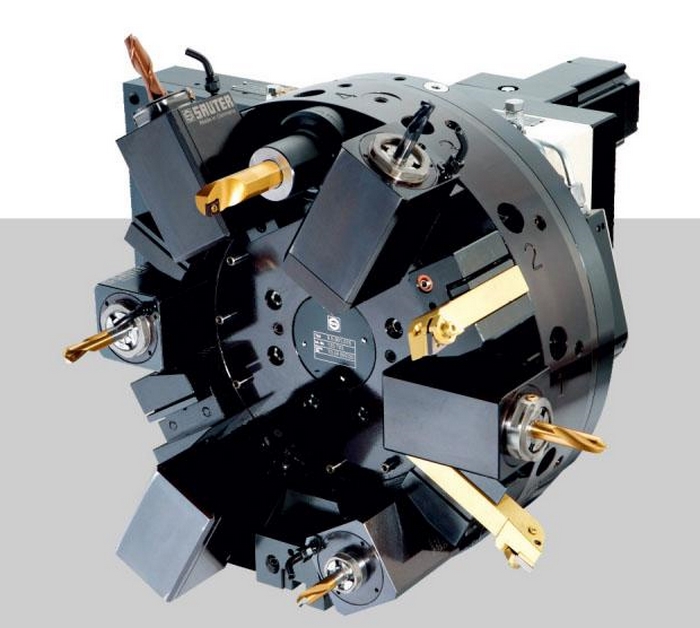

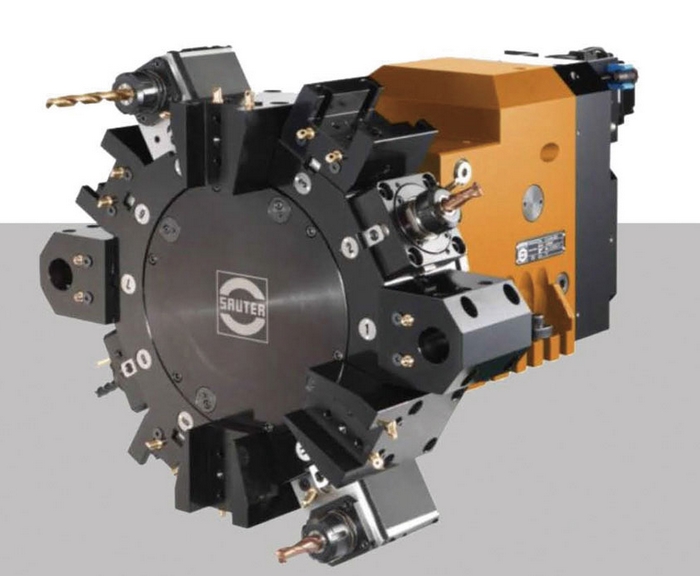

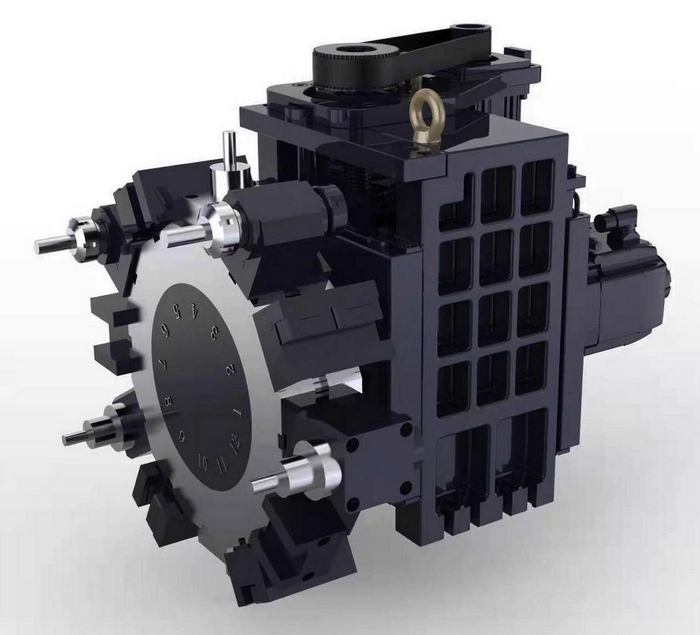

- Револьверная голова BMT65 с приводным инструментом на 12 позиций, возможно исполнение с осью Y

- Жесткие закаленные и шлифованные направляющие скольжения увеличенного сечения

- Автоматическая система измерения инструмента HPMA (Renishaw)

- Подача СОЖ через револьвер / инструмент - 20 бар

- Manual Guide, маслоотделитель и уловитель готовых деталей в стандартной комплектации

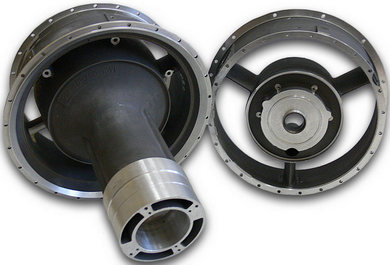

Токарные обрабатывающие центры SPECTR серии TH предназначены для силовой, точной и производительной токарной обработки деталей типа тел вращения: валов, осей, фланцев, колец и т.д., при тяжелых режимах резания.

Токарные обрабатывающие центры SPECTR серии TH применяются во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической, автомобильной и нефтегазовой промышленности для обработки закаленных, труднообрабатываемых, высоколегированных, жаропрочных сталей и чугуна.

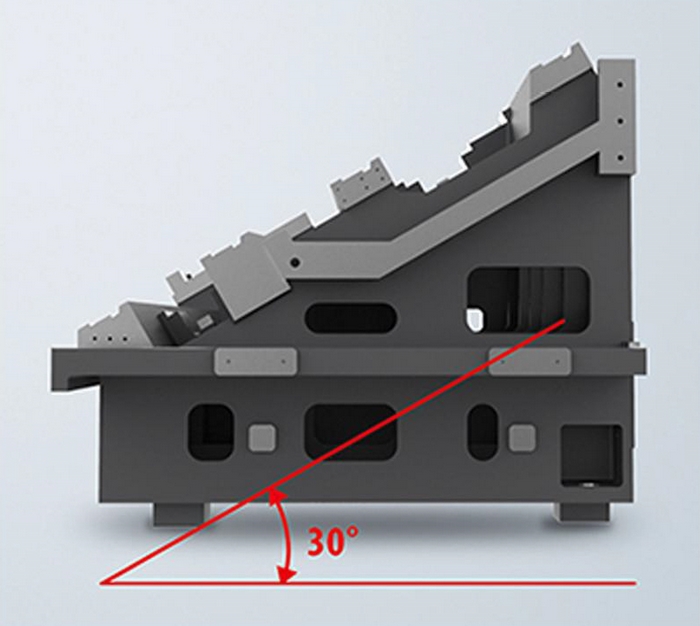

Цельнолитая станина с углом наклона 30 градусов и низким центром тяжести (относительно конкурентов), изготовленная из чугуна марки HT300, который обладает превосходными характеристиками поглощения вибраций, обеспечивает прочную основу для всех узлов станка. После отжига и естественного старения – полностью устраняются внутренние напряжения отливки.

Направляющие отшлифованы с прецизионной точностью за один установ.

Специальная конструкция станины обеспечивает высокую точность и стабильность обработки. Кроме того, угол наклона 30 градусов предоставляет оператору удобный доступ к заготовке и облегчает отвод стружки.

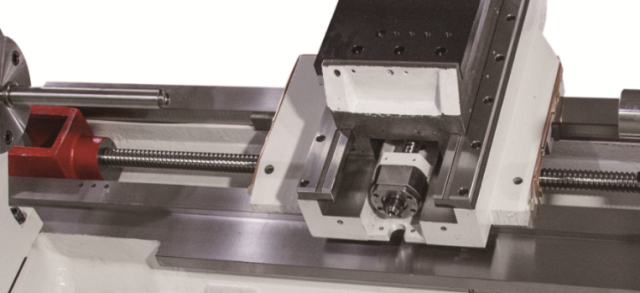

Ось Z оснащена высокопроизводительным двигателем подачи Fanuc (Япония) - 3 кВт.

Направляющие скольжения увеличенного сечения коробчатого типа изготавливаются из цельной отливки, поэтому позволяют производить скоростную обработку в самых тяжелых условиях.

Закаленные индукционным способом и прецизионно шлифованные направляющие обеспечивают высокую точность в течение всего срока службы.

Каретка увеличенной ширины способствует снижению вибраций, при тяжёлых режимах обработки – это значительно увеличивает стойкость режущего инструмента и повышает стабильность обработки.

Направляющие по оси X надёжно защищены герметичными кожухами, что исключает повреждение поверхности направляющих стружкой.

Сверхпрочная конструкция корпуса шпинделя, выполненная из цельного литья Meehanite, сохраняет минимальное тепловое расширение и значительно продлевает срок службы подшипников.

Двухрядные цилиндрические роликовыми подшипниками спереди в сочетании с радиально-упорным двухрядным подшипником сзади, гарантируют высокую жесткость при обработке в тяжелых условиях и как следствие - отличное качество поверхности получаемых деталей.

Станок в стандартной комплектации оснащается ремённым приводом, что оптимально по цене, крутящему моменту и удобству обслуживания.

Система шкивов шпинделя оснащена мощным и надежным электродвигателем переменного тока Fanuc (Япония), обеспечивающим превосходную силу резания в тяжелых условиях.

Ремень шкива типа PK используется для достижения низкого уровня вибрации и шума, а так же отличной шероховатости обрабатываемой поверхности при высоких скоростях вращения.

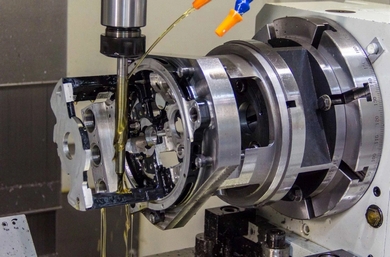

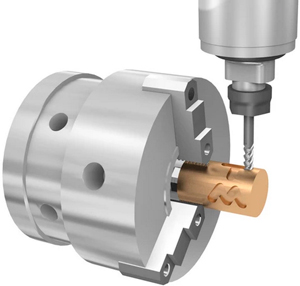

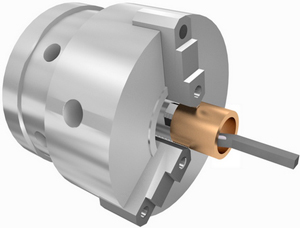

Станок оснащен осью Y с приводом Fanuc (1,4 кВт), что значительно расширяет его технические возможности.

Ось Y позволяет выполнять полноценные операции фрезерования канавок и пазов, сверления со смещением от центра. Это даёт возможность обработки более сложных конфигураций деталей по сравнению с обычным 2-х и 3-х осевыми токарными центрами. Движение оси Y осуществляется одновременным перемещением по осям X и Ys.

Обработка канавок и контуров с функцией интерполяции в полярных координатах (на станках без оси Y), когда ось X меняет направление в точке пересечения между центральной линией и обрабатываемым профилем, влияет на точность получаемого профиля (появляются выступы и недорезы). Обработка с управлением по оси Y на станках серии TH решает эту проблему.

На станке с осью Y при обработке канавок, их ширина идеально параллельна по всей высоте канавки. Этого невозможно достичь на станке без оси Y.

ШВП от THK / PMI (Япония) с предварительным натяжением и двойным креплением класса C3.

Оба конца осей X/Y (R32 мм) и осей Z/B (R40 мм) жестко зафиксированы и установлены в предварительно нагруженные высокоточные подшипники класса P4, которые обеспечивают точное и плавное перемещение при повышенных нагрузках.

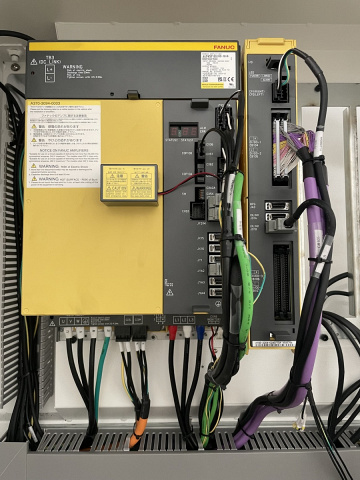

В базовой комплектации устанавливается обновлённая система ЧПУ FANUC 0i-TF версии Plus расширен функционал:

- Внутренняя память 2 Мб;

- Экран ручной привязки инструмента, для настройки инструмента к детали «вручную», без помощи специальных измерительных щупов;

- Manual Guide (Dynamic Graphic Simulation) - система симуляции обработки (3D).

Панель оператора может поворачиваться на 90 градусов, обеспечивая легкий доступ к управлению во время работы со станком.

Система подачи СОЖ под давлением через револьвер/инструмент позволяет повысить качество обработки, увеличить глубину резания и скорость подачи, а так же продлить срок службы инструмента.

Эффективное омывание зоны резания СОЖ способствует более высокому качеству обработанной поверхности. Система подачи СОЖ включает в себя помпу для прокачки под давлением 20 бар.

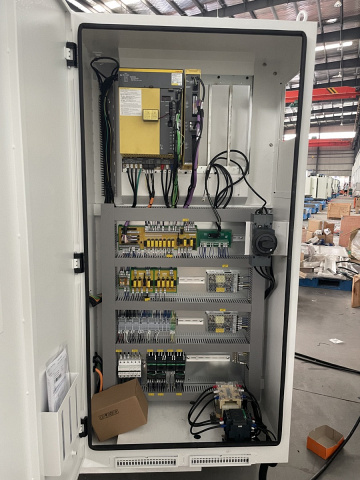

Тормозные, силовые и релейные цепи объединены в одну систему плат, но разнесены друг относительно друга в электрошкафу для оптимально теплообмена и исключения перегрева с учётом непрерывной условий работы оборудования в несколько смен.

Все двигатели, привода, драйверы и контроллер поставляются от признанного мирового лидера автоматизации станков с ЧПУ – Fanuc (Япония). Все электрические компоненты от французской компании Schneider.

Автоматическая система обеспечивает централизованную своевременную смазку по основным движущимся элементам – ШВП, направляющим, подшипникам, что эффективно препятствует износу и многократно увеличивает их срок службы. Система смазки компактно встроена в корпус станка. При низком уровне масла в системе – появляется советующая индикация на панели оператора.

Дискового типа предназначен для удаления масляных загрязнений из охлаждающей жидкости.

Диск из нержавеющей стали со специальным покрытием (для удаления масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

Для удаления отработанной стружки из зоны резания используется автоматический конвейер (ленточный).

Конвейер включается через M-код или напрямую от пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера для автоматического цикла работы. В комплекте поставляется тележка (корзина) для сбора стружки.

Система измерения инструмента HPMA (Renishaw) позволяет измерить/контролировать размер инструмента перед обработкой, а так же вести мониторинг износа или поломки инструмента в процессе обработки.

Система HPMA полностью исключает из технологического процесса простои станков и брак, связанные с погрешностями при выполнении наладки и контроля инструмента вручную.

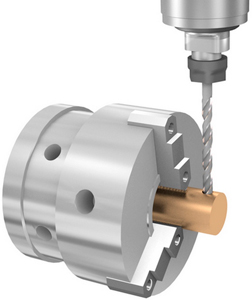

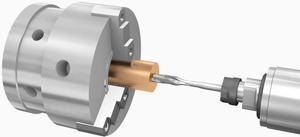

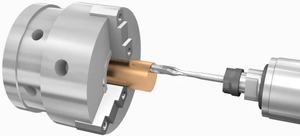

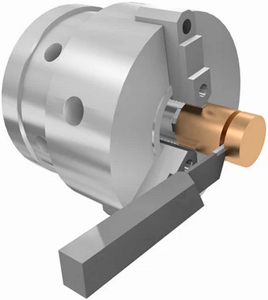

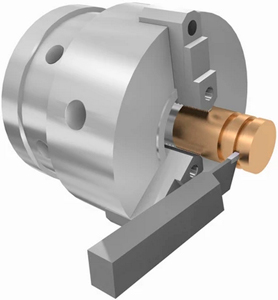

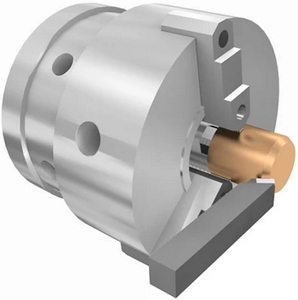

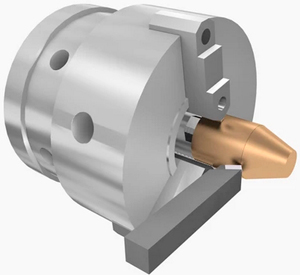

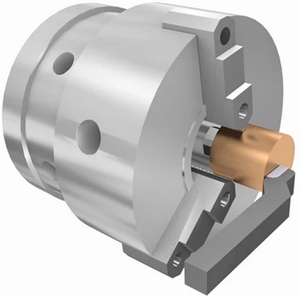

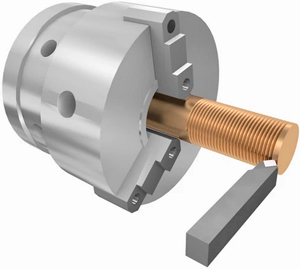

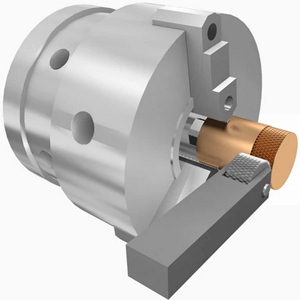

| Система крепления VDI | Система крепления BMT |

|  |

|  |

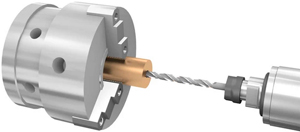

Система крепления VDI имеет менее жесткую конструкцию крепления инструментальных блок к револьверной головке, и предназначена для обработки легких сплавов с небольшими припусками. При обработки твердых сплавов срок эксплуатации инструментальных блок значительно уменьшается из-за большой нагрузки на базовые посадочные поверхности.

Система крепления BMT имеет преимущество в жесткости инструментальных блоков к револьверной головке за счет крепления 4-мя болтами к револьверу. Это позволяет производить обработку при тяжелых режимах резания и обеспечивать высокую точность, позволяет достичь высокой производительности и сократить вспомогательное время, т.к. возможно производить обработку с большими припусками.

Преимущества VDI:

- Только один винт для затяжки блока, он прост в установке и быстрее настраивается оператором;

- Меньшие первоначальные инвестиции - стоимость резцедержателя ниже, чем резцедержателя BMT;

- Оператор может регулировать прямолинейность и точность блока.

Преимущества BMT:

- Более жесткий, используется для обработки в тяжелых условиях;

- Точная прямая фиксация, оператору не нужно настраивать прямолинейность блока;

- Больший ресурс блока за счёт равномерного распределения нагрузки при работе (больше упорных подшипников, больше точек крепления к револьверу, короткий вылет хвостовика).

TL 2500 SY главный шпиндель (ременный привод)

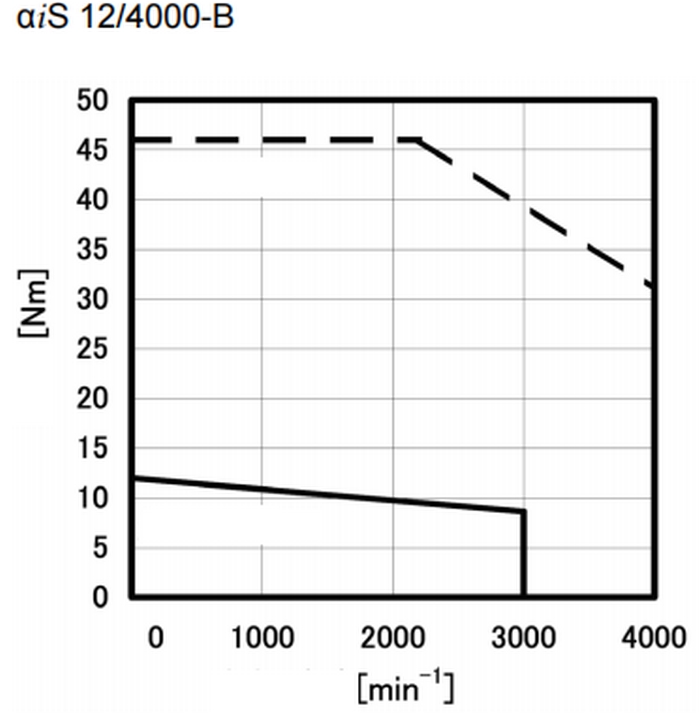

TH-2500 - редуктор

- Скорость до 300 об/мин – передаточное отношение 1:11 (2 849 Нм);

- Скорость 300 - 1500 об/мин – передаточное отношение 1:4 (1 036 Нм);

- Скорость от 1500 об/мин – передаточное отношение 1:1 (259 Нм).

|  |